Trend používania náročnejších základných materiálov vedie zároveň aj k zvyšovaniu požiadaviek kladených na zváracie zdroje. Pre zváranie konštrukčných ocelí s vyššou pevnosťou má Kemppi v talóne praktické riešenie. Je ním softvérový MAG zvárací proces WiseSteel, ktorý bol špeciálne vyvinutý a optimalizovaný pre zváranie konštrukčnej ocele. Zvárací proces WiseSteel je dostupný pre najnovšie zváracie zdroje radu Kemppi X5 a X8. Umožňuje znížiť riziko chýb pri zváraní vyššími postupovými rýchlosťami a zmenšiť tepelný príkon do zvaru, čo je dôležité najmä pri zváraní ocelí s vyššou pevnosťou.

Ocele so zvýšenou medzou klzu a pevnosťou umožňujú pri zváraných konštrukciách dosiahnuť vyššie návrhové napätie, čo sa pre-javí v zmenšení hrúbky stien, a teda odľahčení samotnej konštrukcie. Použitie vysokopevných ocelí vo výrobe dopravnej a stavebnej techniky, mobilných tlakových nádob a stavebných konštrukcií má významné opodstatnenie s cieľom znížiť celkovú hmotnosť výrobkov a prispieva k zelenej ekonomike.

Zvárací zdroj X5 FastMig je aktuálne k dispozícii v modeloch Manual a Synergic. Oba modely sú vyrábané vo výkonovom prevedení 400 A alebo 500 A. X5 FastMig významne zlepšuje produktivitu zvárania. Zvýšením kvality zvárania, dokonalou ergonómiou a jednoduchým užívateľským rozhraním ponúka príležitosť na zvýšenie času horenia oblúka.

Dodržiavanie maximálneho tepelného príkonu zaisťuje zachovanie mechanických vlastností ocele

Pre zachovanie správnych mechanických vlastností ocele aj v teplom ovplyvnenej oblasti (TOO) je nutné dodržať predpísaný maximálny tepelný príkon do zvarového spoja. Pri vyššom tepelnom príkone dochádza v teplom ovplyvnenej oblasti k mäknutiu ocele, čo spôsobuje zníženie pevnosti spoja. Ďalším problémom z hľadiska tepelného príkonu môže byť aj to, že už aj pri vyšších rýchlostiach ochladzovania dochádza k skrehnutiu materiálu.

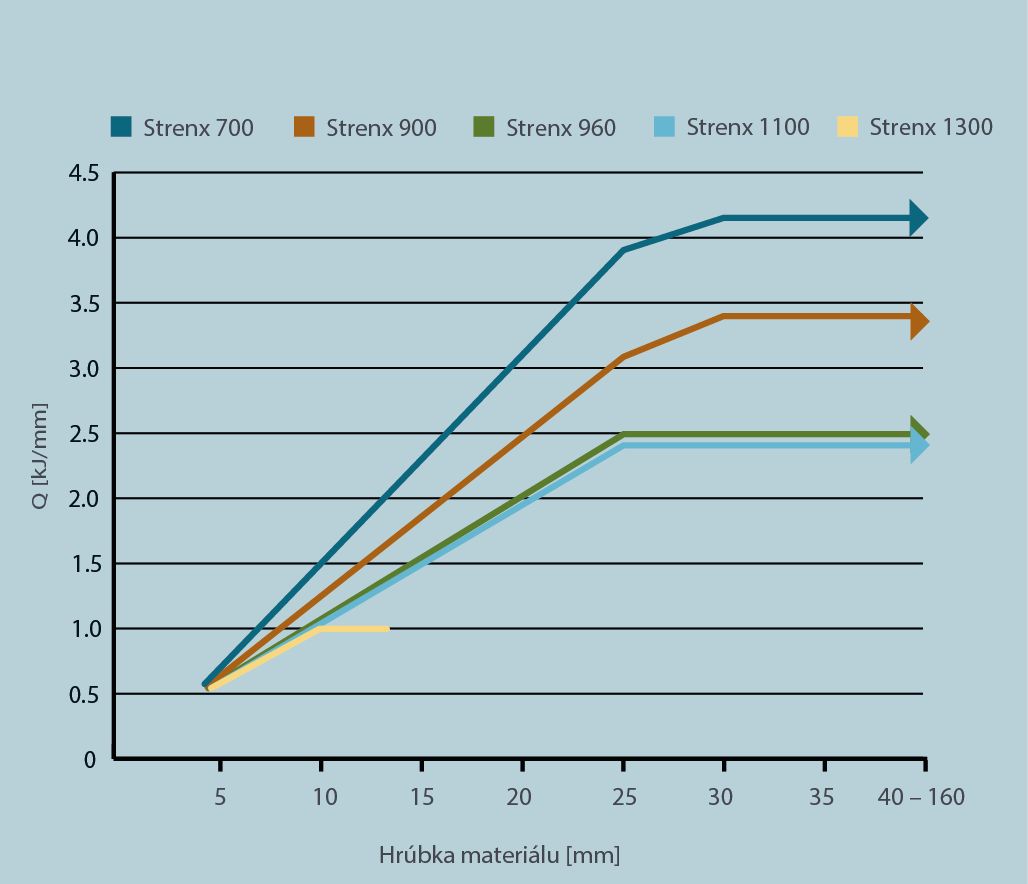

Za príklad si môžeme zobrať vysokopevné ocele od výrobcu SSAB. Rodina produktov s označením Strenx® zahŕňa konštrukčné ocele s medzou klzu 700 až 1 300 MPa. Obrázok 1 zobrazuje maximálne povolené tepelné príkony pre ocele Strenx® SSAB pre rôzne hrúbky materiálu, ak sa nepoužíva predohrev pred zváraním. Z obrázka je zrejmé, že pri najvyššej triede pevnosti a najtenšej hrúbke materiálu nesmie tepelný príkon do zvaru presiahnuť hodnotu 0,5 kJ/mm.

Obr. 1. Maximálne odporúčané tepelné príkony pre konštrukčnú oceľ SSAB Strenx® pre rôzne stupne pevnosti a hrúbky plechu, keď sa nepoužíva predohrev pred zváraním

Riešenie spočíva v presnom riadení zváracieho oblúka

Používanie čoraz náročnejších typov konštrukčných ocelí zvyšuje zároveň požiadavky, ktoré sú kladené na zváracie zariadenia. Kľúčovým prvkom sa stáva adaptívne riadenie zváracích parametrov na základe snímania horenia zváracieho oblúka. Spoločnosť Kemppi má vo svojom portfóliu viacero riešení, ku ktorým sa najnovšie pridal softvérový proces WiseSteel.

WiseSteel je softvérový MAG zvárací proces, ktorý adaptívne riadi horenie skratového, prechodového aj sprchového zváracieho oblúka. Automaticky deteguje typ zváracieho oblúka a špecificky sa zameria na vylepšenie charakteristiky jeho horenia.

WiseSteel je určený pre zváranie konštrukčnej ocele plnými aj rúrkovými oceľovými drôtmi v ochrannom plyne Ar + 8-18 % CO2. Použitie procesu pomáha znížiť riziko chýb pri zváraní vyššími postupovými rýchlosťami a zmenšiť tepelný príkon do zvaru, čo je dôležité najmä pri zváraní ocelí s vyššou pevnosťou.

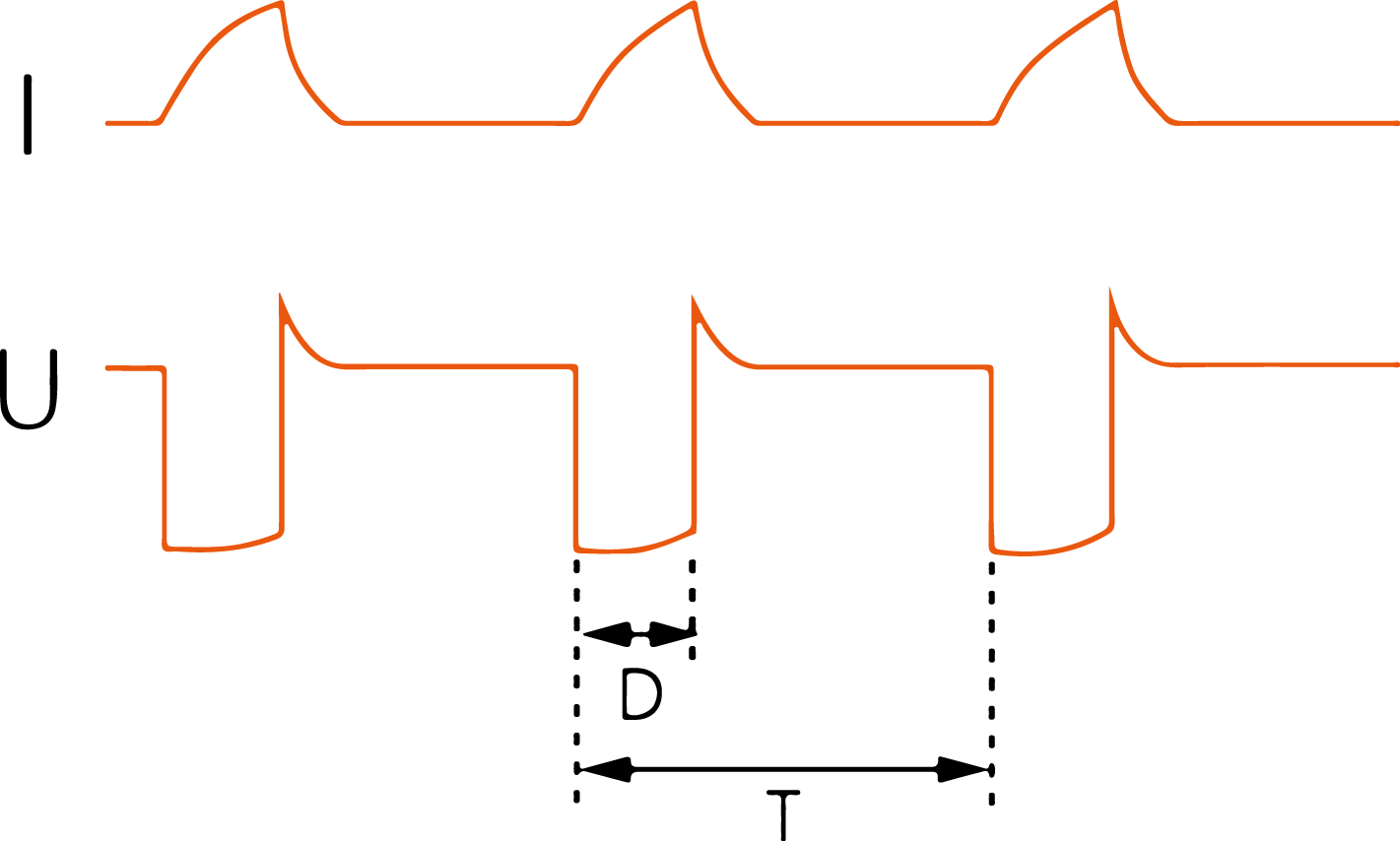

V oblasti horenia krátkeho oblúka meria proces WiseSteel frekvenciu skratov a adaptívne upravuje zváracie napätie. Ak sa frekvencia skratov začne napríklad spomaľovať, dôjde k zníženiu napätia, čo následne spôsobí zvýšenie počtu skratov vo zváracom cykle.

Pri zváraní krátkym oblúkom vníma zvárač frekvenciu skratov pomocou zraku a sluchu. Pri zváraní krátkym skratovým oblúkom musí byť frekvencia skratov dostatočne vysoká. Zvárač vtedy vidí presne zameraný oblúk a počuje jeho neprerušované bzučanie. Proces WiseSteel pre oblasť skratového horenia je možné použiť pre materiály s hrúbkou 1 – 3 mm, ale aj na hrubšie plechy pri zváraní koreňových vrstiev a pre zváranie v polohách.

Obr. 2. V oblasti horenia skratového oblúka meria proces WiseSteel frekvenciu skratu a adaptívne upravuje zváracie napätie

Prechodový oblúk je pri MAG zváraní charakterizovaný nestabilitou a vyššou tvorbou rozstreku. Za bežných okolností sa mu odporúča vyhnúť. S procesom WiseSteel však dokážete kvalitne zvárať aj s parametrami, ktoré fyzikálne posúvajú horenie oblúka do tejto nestabilnej zóny.

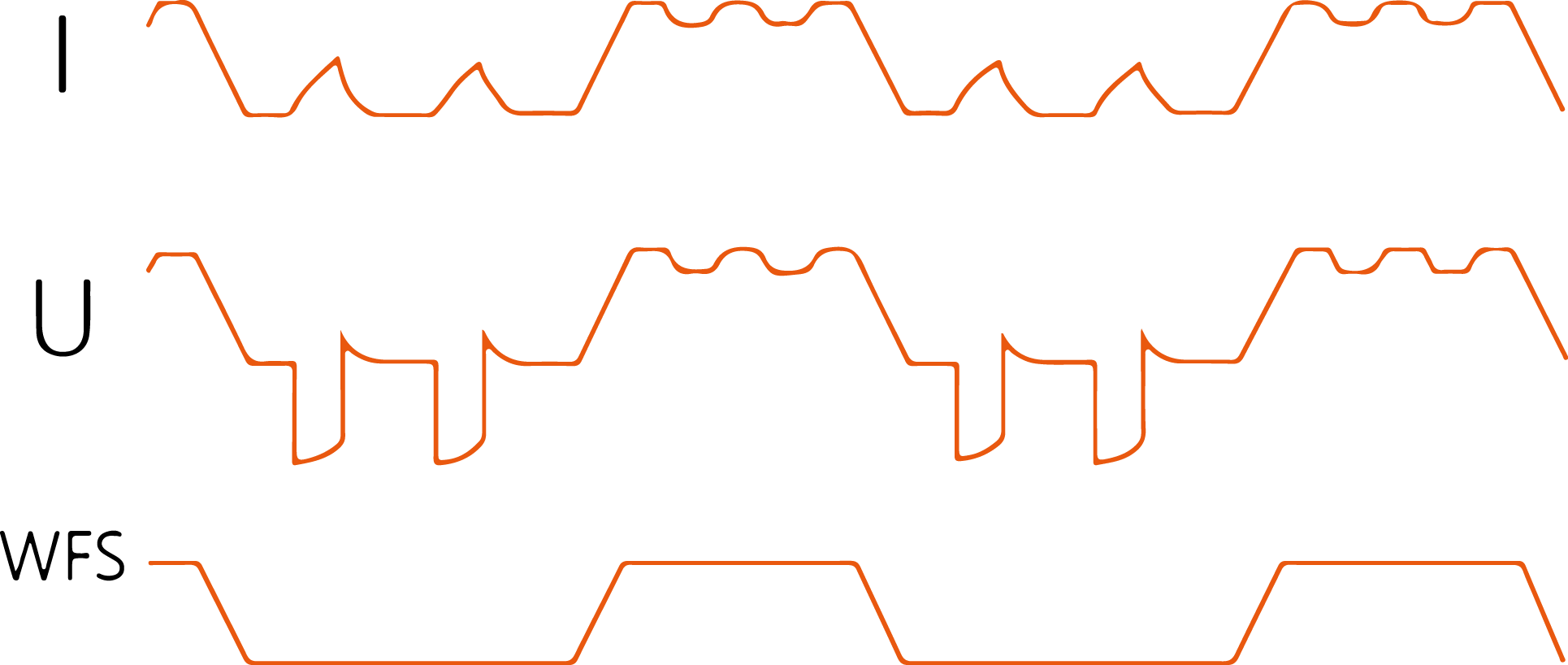

Softvér WiseSteel adaptívne riadi rýchlosť podávania drôtu. Tá kolíše medzi parametrami horenia skratového a sprchového oblúka s frekvenciu približne 2 Hz. Priemerný zvárací výkon tak zostáva stále v prechodovej oblasti horenia oblúka, avšak samotné zváranie prebieha v skratovej alebo sprchovej oblasti. Stabilizácia prechodového oblúka s procesom WiseSteel je určená pre zváranie materiálov s hrúbkou 4 až 5 mm.

Obr. 3. WiseSteel v prechodovej oblasti horenia oblúka mení rýchlosť podávania

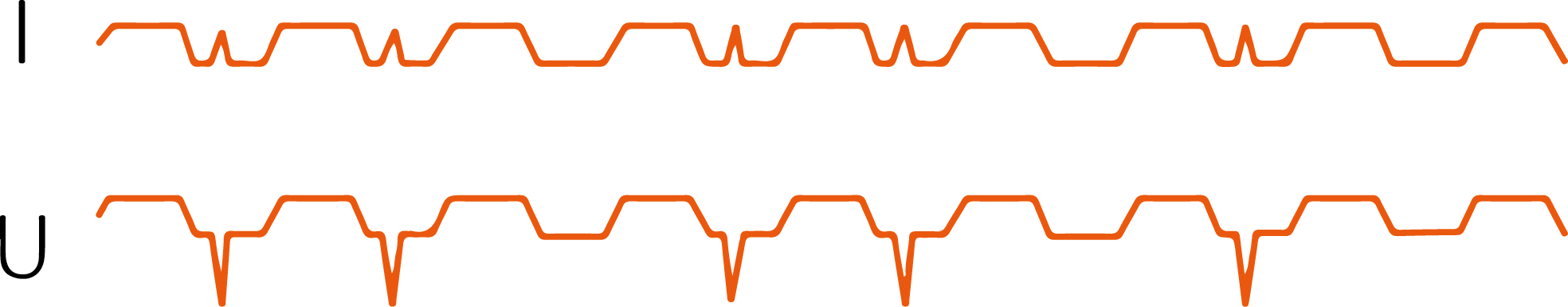

V oblasti horenia sprchového oblúka dochádza k mikropulzovaniu zváracieho prúdu s frekvenciou 200 až 300 Hz. Zlepšuje sa tým sústredenie zváracie oblúka a zvyšuje stabilita jeho horenia, najmä pri nižšom zváracom napätí. Sústredenie energie oblúka a zváranie krátkym zváracím oblúkom pri nízkom napätí sú kľúčovými prvkami pre dosiahnutie vyššej rýchlosti zvárania a nižšieho tepelného príkonu do zvaru. Hranica horenia sprchového oblúka pri procese WiseSteel začína približne na 250 A. Proces je vhodný pre zváranie materiálov s hrúbkou od 5 mm vo všetkých polohách.

Obr. 4. Mikropulzovanie oblasti sprchového horenia oblúka pri procese WiseSteel. Ostré špičky prúdu a napätia zobrazujú skraty spôsobené krátkou dĺžkou oblúka

Vzhľadom na to, že X5 FastMig je viacprocesový zvárací systém, môže byť použitý pre zváranie metódami MIG/MAG, MMA, TIG ako aj pre drážkovanie uhlíkovou elektródou. Okrem splnenia najvyšších štandardov, certifikácií a absolvovania veľkého počtu dôkladných testov, mala spoločnosť Kemppi pri navrhovaní modelu X5 FastMig na pamäti aj ergonomické prevedenie zariadenia. Výsledkom je zvárací zdroj, ktorý je bezpečný a ľahko použiteľný v rôznych zváracích prevádzkach, a to nielen pre štandardné, ale aj pre náročné zváracie aplikácie.

Ergonómia zváracieho zdroja a jeho príslušenstva nie je len o pohodlí zvárača pri práci. Zvárači pracujúci s vhodne ergonomicky navrhnutým vybavením sú vystavení menšiemu riziku poškodenia zdravia, vykazujú menšie známky únavy, môžu sa lepšie koncentrovať na vykonávanú úlohu, čo zároveň prináša zvýšenie kvality práce. Počet dní práceneschopnosti zamestnancov sa dá výrazne znížiť včasnou investíciou do správne ergonomicky navrhnutého vybavenia.

Rýchlejšie zváranie s nižším tepelným príkonom

Zváracie laboratórium spoločnosti Kemppi vykonalo rôzne skúšobné zvary s procesom WiseSteel. Nižšie uvedené príklady detailnejšie zobrazujú dva kútové spoje. Testovanými materiálmi bola konštrukčná oceľ S355, plný drôt G3Si1 (ER70S-6) 1,2 mm a ochranný plyn Ar + 18 % CO2.

Pre materiály s hrúbkou 6 mm bolo cieľom vyhotoviť zvar s výškou 4 mm s čo najväčšou kvalitou a produktivitou. Pre tenší materiál s hrúbkou 5 mm bolo cieľom zavariť zvar s výškou 3 mm pri čo najväčšej postupovej rýchlosti.

Test 1: zváranie v polohe PB, hrúbka materiálu 6 mm s cieľom dosiahnuť čo najväčšiu kvalitu a produktivitu:

- Rýchlosť podávania drôtu: 11 m/min.

- Zvárací prúd: 330 A

- Zváracie napätie: 28,8 V

- Rýchlosť zvárania: 600 mm/min.

- Vnesené teplo: 0,76 kJ/mm

- Efektívna výška zvaru: 4,36 mm

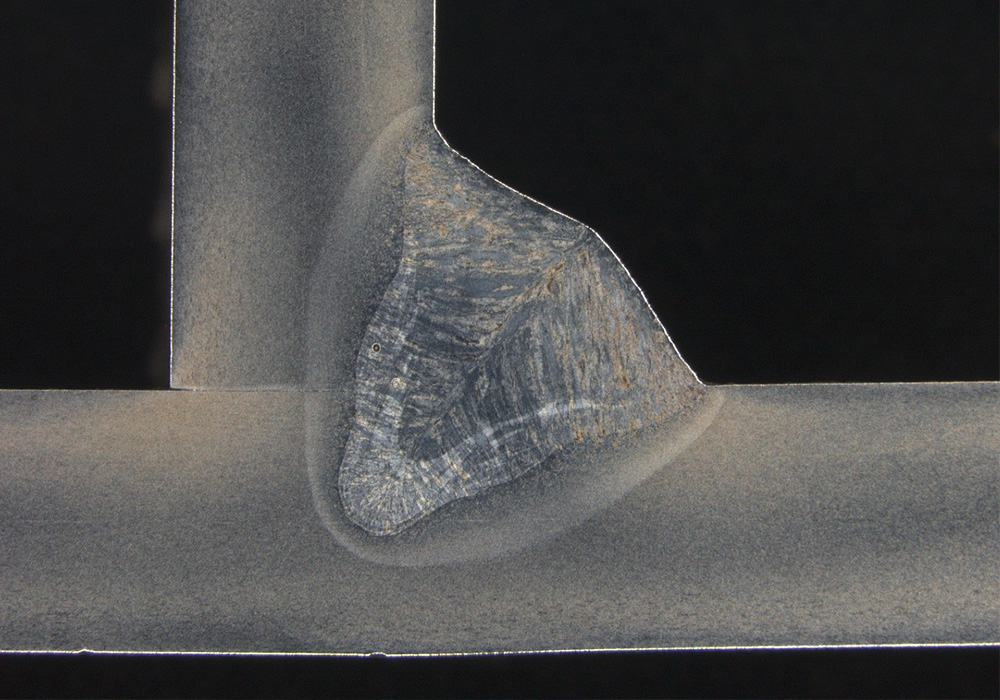

Obr. 3. WiseSteel – kvalitnejšie zváranie konštrukčnej ocele

Test 2: zváranie v polohe PB, hrúbka materiálu 5 mm s cieľom dosiahnuť čo najväčšiu rýchlosť:

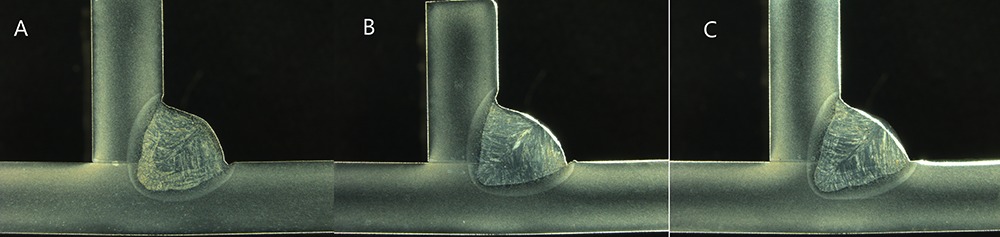

Na obrázku 6 môžete vidieť porovnanie rôznych procesov MAG zvárania kútového spoja s materiálom s hrúbkou 5 mm. Cieľom bolo bezchybne vyhotoviť zvar s výškou 3 mm pri čo najväčšej rýchlosti zvárania. Pre zváranie vysokou rýchlosťou musí byť oblúk koncentrovaný. V praxi to znamená, že je nutné zvárať krátkym oblúkom pri nízkom zváracom napätí. To je dôvod, prečo bolo napätie oblúka nastavené rovnako pre všetky procesy v porovnávacích testoch.

Použité parametre zvárania:

- Rýchlosť podávania: 12 m/min.

- Zvárací prúd: 370 A

- Napätie oblúka: 28,7 V

- Rýchlosť zvárania: 1 100 mm/min.

- Vnesené teplo: 0,46 kJ/mm

Pri zváraní vysokou postupovou rýchlosťou sa zvyšuje riziko vzniku zápalov, čo je zrejmé na makrovýbruse A ako aj B na obrázku 6. Ďalšou typickou chybou pri zváraní vysokou rýchlosťou a nízkym tepelným príkonom je nadmerné prevýšenie. Pokiaľ ide o prevýšenie, všetky zvary na obrázku 6 spĺňajú požiadavky normy EN ISO 5817 triedy B.

Rozdiely však možno vidieť pri pohľade na účinnú výšku zvaru:

- Synergické MAG zváranie: výška zvaru 2,99 mm

- Pulzné MAG zváranie: výška zvaru 3,07 mm

- WiseSteel: výška zvaru 3,23 mm

Obr. 6. Makrovýbrusy ukazujú, že aj napriek väčšiemu prevýšeniu pri procesoch synergický a pulzný MAG je účinná výšku zvaru najväčšia pri procese WiseSteel a zvar bol zavarený bez chýb. Pri všetkých testoch bola použitá rovnaká rýchlosť zvárania

Moderné zváracie zdroje uľahčujú riadenie kvality zvárania

WiseSteel je k dispozícii v priemyselných zváracích zdrojoch Kemppi X5 FastMig a X8 MIG Welder. Výhodou týchto systémov je aj schopnosť počítania tepelného príkonu do zvaru. Pre dosiahnutie vysokej presnosti merania sa zváracie napätie sníma priamo na zváracej špičke. Zvárač po dokončení zvárania zadá dĺžku zvaru a systém vypočíta množstvo vneseného tepla a rýchlosť zvárania.

Táto funkcia výrazne uľahčuje tvorbu WPS, pretože všetky potrebné informácie o parametroch, rýchlosti zvárania a tepelnom príkone sú po zváraní prehľadne zobrazené na displeji zváracieho zdroja.